Landås-prosjektet: Avfallsfri byggeplass i praksis

april 2020Prosjekteringsledersjef Thorbjørn Boman i Betonmast Boligbygg AS har satt seg som mål å gjøre avfallsbransjen arbeidsledig. Med seg på laget har han Maxbo, BA Digital og NTI AS.

Da jeg ble gitt ansvaret for å få ned sløsingen, bestemte jeg derfor at vi skulle strekke oss etter en helt ny måte å tenke «avfall» på.

Thorbjørn Boman, Betonmast Boligbygg AS

En effektiv måte å digitalisere næringen på

Det er NTIs systemkonsulent Magnus Nilsen som har ansvaret for tilpasning av de digitale verktøyene som benyttes. Verktøy som må fungere hver for seg og sammen. Han er av den oppfatning at digitaliseringen så langt i liten grad har beveget verden framover, og at tegningsløse byggeplasser fortsatt er en fjern idé.

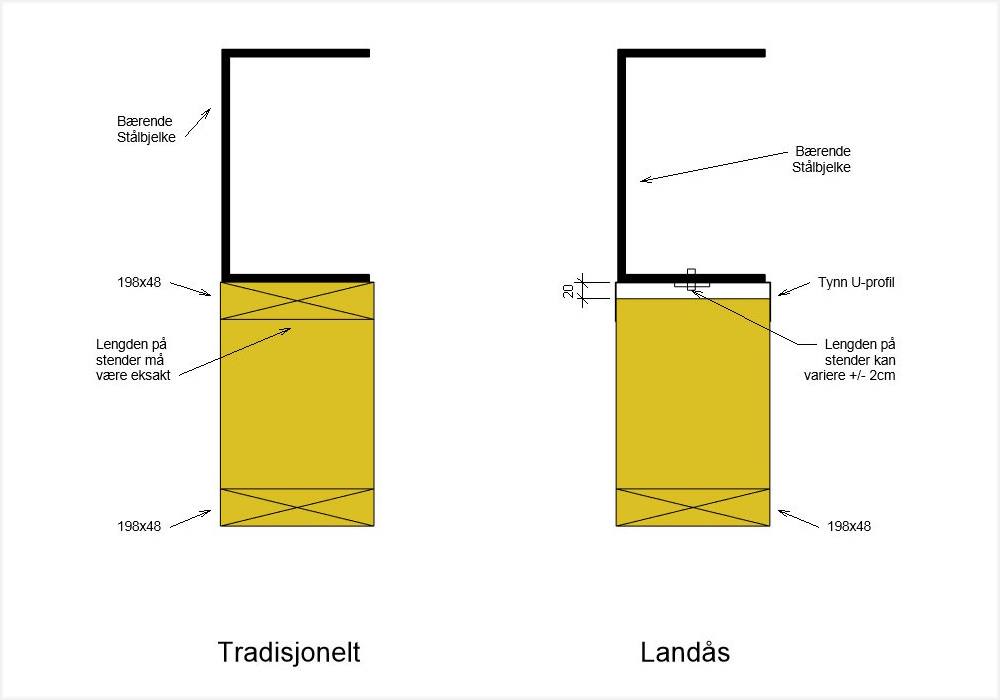

– Avfallsfrie byggeplasser kan være den gulroten som vil forandre dette. For bare en gjennomgripende digitalisering kan sikre den presise informasjonsflyten på tvers av verdikjeden - og mellom aktører og disipliner - som er tvingende nødvendig for å lykkes. Både når det kommer til produksjon, montasje og byggevarelogistikk. Det er også bare digitale verktøy som kan gi den nødvendige presisjonen. Med digital prosjektering, en nøyaktig produksjon og presis montering etter lettfattelige digitale maler, tør jeg faktisk påstå at vi som næring kan planlegge oss helt bort fra avfall, sier Nilsen.

Med digital prosjektering, en nøyaktig produksjon og presis montering etter lettfattelige digitale maler, tør jeg faktisk påstå at vi som næring kan planlegge oss helt bort fra avfall

Magnus Nilsen, NTI

Ikke kappe fingre for å passe hansken

Boman understreker også at presisjon i alle ledd er avgjørende. Noe som ikke bare krever skuffens skarpeste digitale redskaper og høy digital modenhet. Bare en helhetlig digitalisert prosess kan sikre en nøyaktig og konsistent informasjonsflyt mellom aktører og disipliner. På tvers av design, prosjektering, produksjon, prefabrikasjon, byggevarelogistikk og montering.

– Utfordringen vår nå blir å lage en programvare som kan skaleres til bruk av flere langs verdikjeden og på andre prosjekter. Vi er glade for at programavareleverandør NTI har et stødig fokus på prosessene og til enhver tid forsøker å tilpasse programvaren til hvordan ting faktisk gjøres. Å tvinge prosessene til å føye seg programvarens begrensinger, blir som å kappe fingrene for å få dem til inn i hansken, avslutter Boman.